Les technologies additives modifieront le futur de la mode et du secteur de la lunetterie en permettant une plus grande vitesse dans le prototypage, voire la production de petites séries d’objets personnalisés.

Chez SISMA, nous développons des techniques d’impression 3D sur poudres métalliques et résines photosensibles à même de satisfaire à toutes les exigences du secteur de la lunetterie.

EVERES

La machine s’appuie sur trois techniques innovantes et brevetées qui assurent un procédé rapide, stable et propre.

Contrairement à ceux de nos concurrents, EVERES offre un procédé dont le pilotage de l’impression est quasiment automatique :

- La résine est versée automatiquement de la cartouche dans le bac d’impression.

- Le plateau d’impression est remis automatiquement à zéro sans la nécessité de passer par un calibrage manuel.

- À la fin du procédé d’impression, la machine ramène automatiquement la résine dans la cartouche.

- La pièce est détachée automatiquement du plateau sans aucune opération manuelle, ce qui évite tout contact de l’opérateur avec la résine.La machine peut produire une monture complète en moins de trois heures :

Try this at home!

Ready to print spectacles for DLP/SLA additive manufacturing.

This model is Sisma benchmark to test resins quality and now you can print it yourself!

Download

SISMA, grâce à son expérience dans l’univers des machines pour la bijouterie-joaillerie, a adopté et paramétrisé des résines fusibles pour la fusion à la cire perdue sans résidus, destinée aux applications les plus diverses : des composants de grosse épaisseur peuvent être produits avec des résines dont le comportement est semblable à celui de la cire, tandis que les objets avec des détails très petits (comme les grains pour le sertissage des pierres) sont produits avec des résines plus rigides.

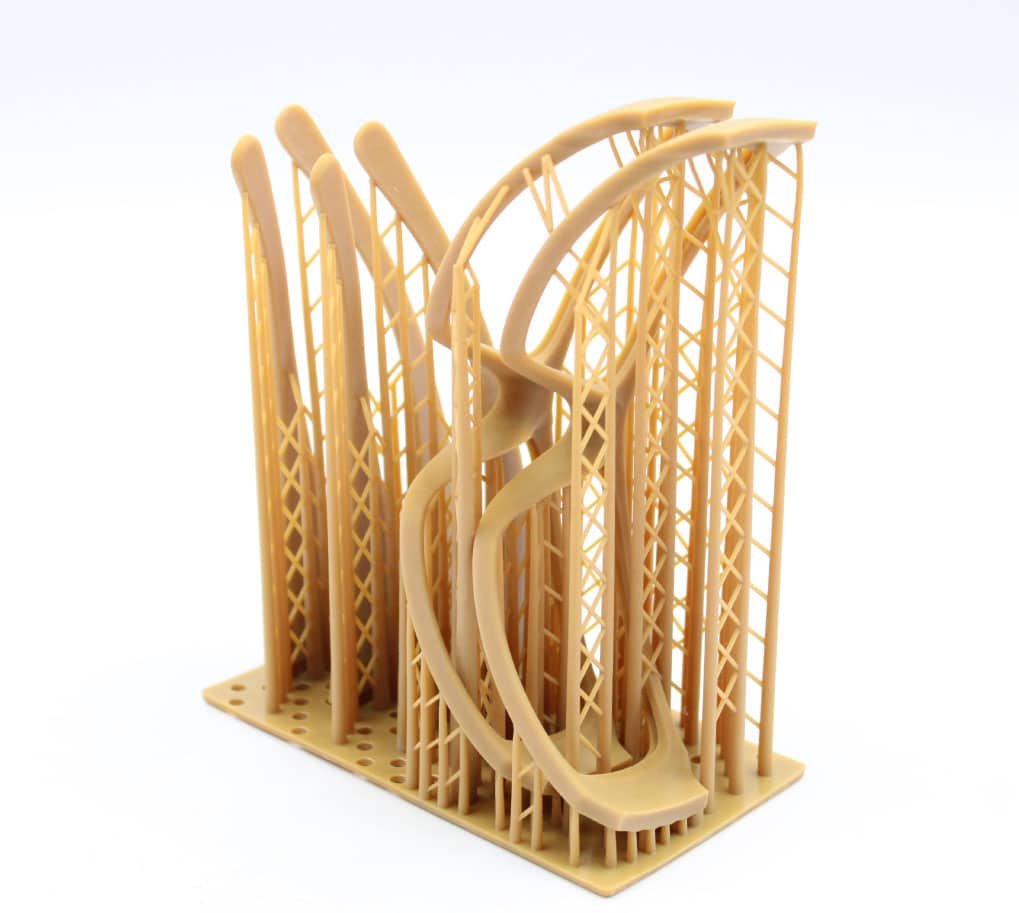

Arbre de coulée avec 40 branches imprimées en 8h 40min. La grande vitesse et précision de Everes permet à l’utilisateur de fabriquer des géométries précises pour la mise en pierre avant la coulée. Les structures de support peuvent être conçues pour servir de descentes de coulée.

Branche en argent avec mise en place de la pierre avant la coulée à la cire perdue, pièce moulée et branche finie.

MYSINT100

Technologie Laser Metal Fusion

Sisma a développé il y a plus de dix ans sa première machine pour l’impression sur poudres métalliques avec un objectif très clair : réaliser une imprimante 3D pour des applications en bijouterie et le secteur de la mode, qui excelle dans les plus petits détails, à même d’usiner des matières précieuses et d’éviter toute perte de poudre.

Monture en bronze fabriquée en moins de 6 heures avec une épaisseur de couche de 15µm.

MYSINT100 est un système d’impression 3D sur poudres métalliques conçu pour les exigences de la bijouterie et des accessoires de mode ; le faisceau laser est plus petit par rapport à celui de la machine standard (spot du faisceau Ø30µm) aussi est-il capable de reproduire les plus petits détails et de réaliser des géométries avec une qualité supérieure en surface.

La technologie LMF a été conçue comme un système à paramètres ouverts : nous développons des stratégies de construction pour matériaux standards (bronze, acier inox, alliages de titane, métaux précieux), qui sont utiles comme base de départ pour les paramétrages destinés à de nouvelles applications ou à de nouveaux matériaux et créés par l’utilisateur ou en collaboration avec Sisma.

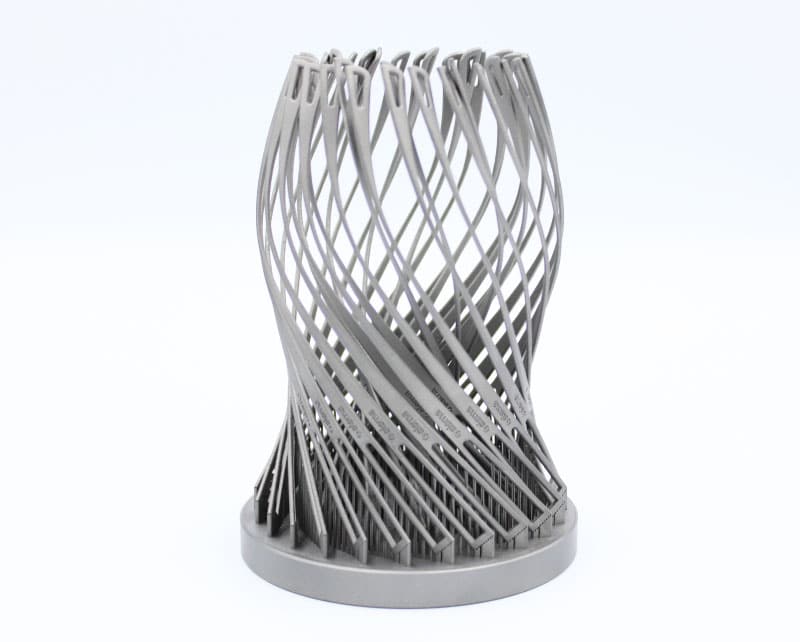

Branches en titane : plateforme complète 36 Ti6Al4V gr.23 branches fabriquées en 22 heures avec une couche de 20µm.

Monture en acier inox : monture complète fabriquée en AISI 316L sur une MYSINT200 de taille moyenne